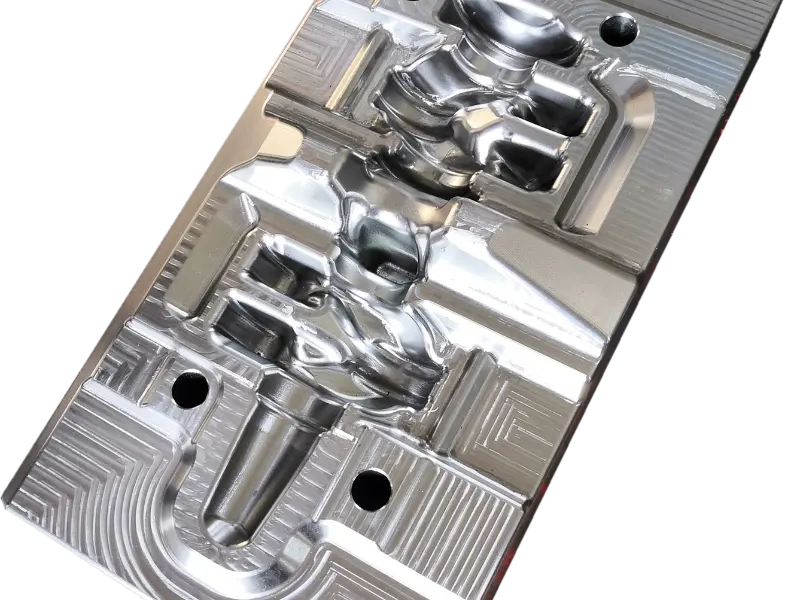

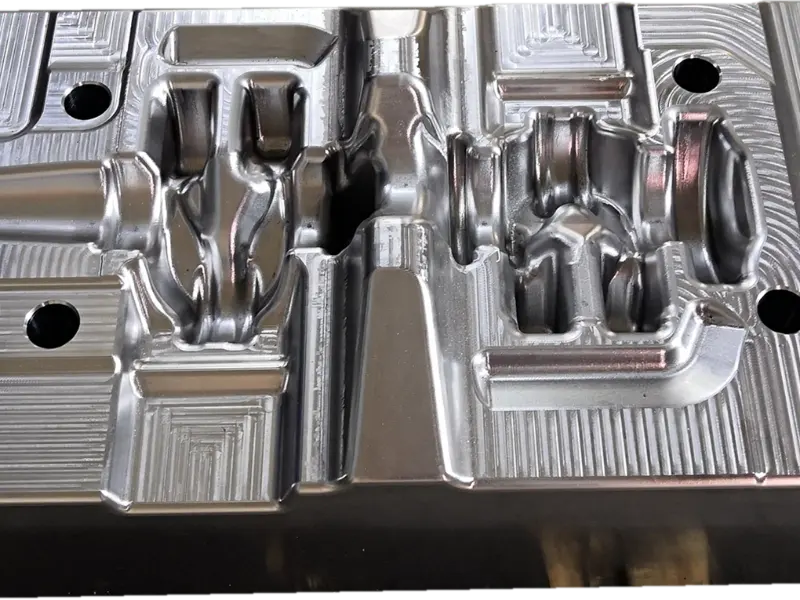

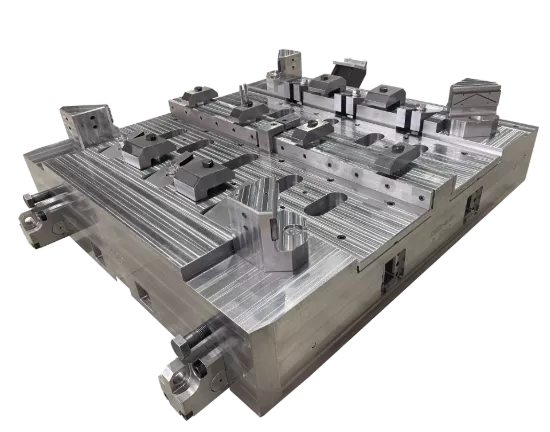

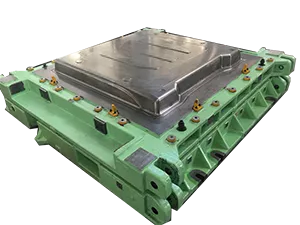

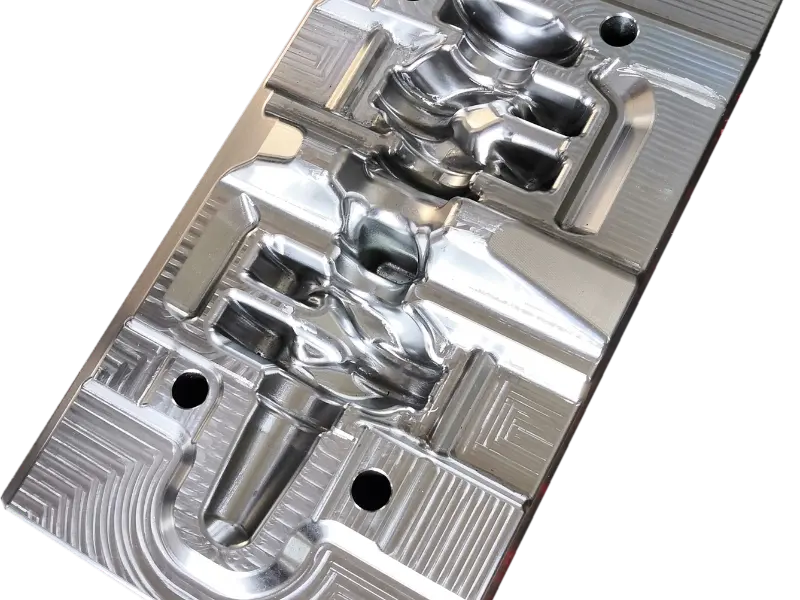

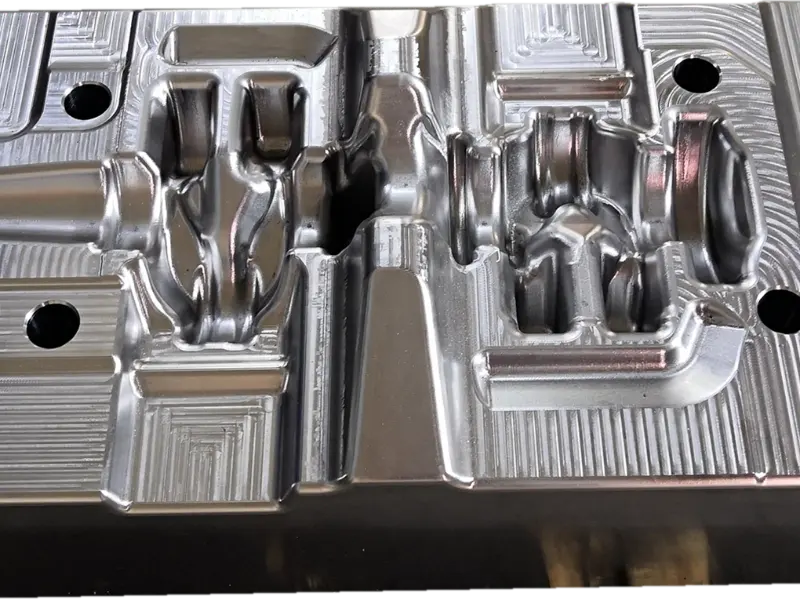

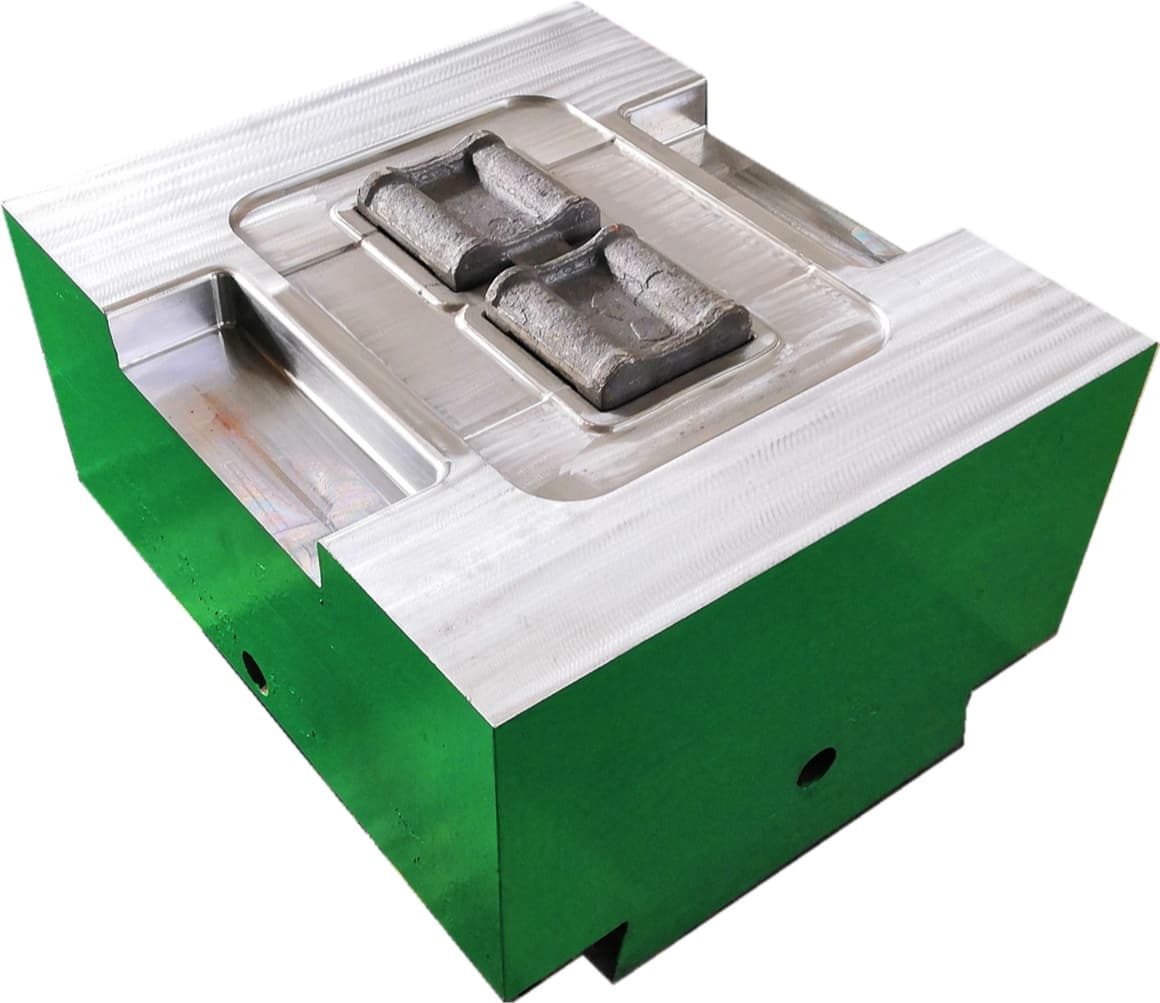

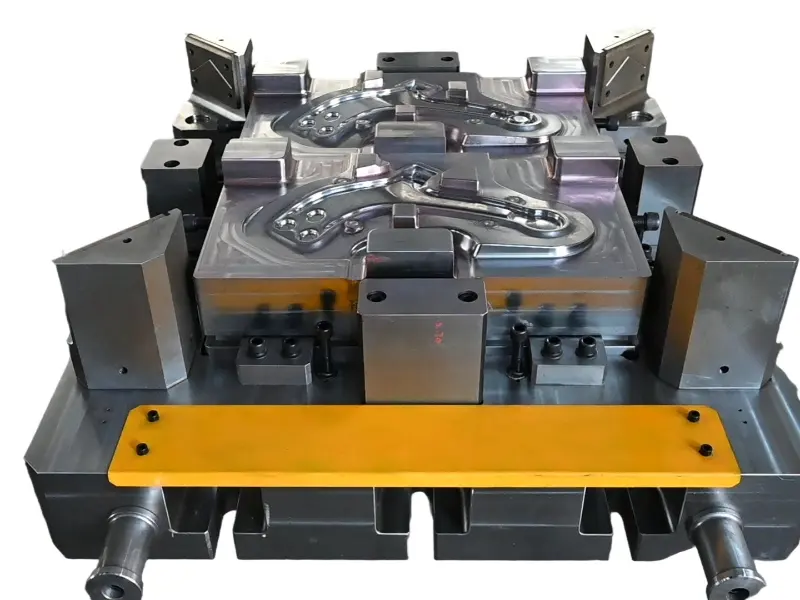

قالب تشكيل العمود المرفقي هو قالب أساسي مصمم خصيصًا لإنتاجه. يلتزم هيكله العام بمبادئ "تكيف تجويف القالب وتوازن القوة"، ويتكون بشكل أساسي من مكونات أساسية مثل القالب العلوي والسفلي وغطاء القالب ودبابيس التثبيت وآلية القذف.

من حيث اختيار المواد، يتم تصنيع قوالب تشكيل العمود المرفقي بشكل أساسي من فولاذ أداة العمل الساخن عالي القوة (مثل H13، 1.2365، وما إلى ذلك)، والذي يتميز بقوة ممتازة في درجات الحرارة العالية، ومقاومة للتآكل، ومقاومة للتعب الحراري، والمتانة.

بالإضافة إلى ذلك، يخضع سطح القالب "لمعالجة النترتة" لتعزيز صلابة السطح وخصائص مقاومة الالتصاق، مما يقلل من الالتصاق بين الفراغات المعدنية وتجويفات القالب، ويقلل من مقاومة إزالة القالب، ويسهل تنظيف القالب وصيانته لاحقًا.

قالب تشكيل العمود المرفقي

الفولاذ: 1.2714 / 1.2365 / H13 / 5CrNiMo / 5CrNiMoV / 5CrMnMo / 40CrNiMoA، إلخ.

وصف المنتج:

استخدام المنتج

العمود المرفقي، باعتباره "العنصر الأساسي" في معدات الطاقة مثل المحركات والضواغط، يجب أن يتحمل الأحمال المتناوبة وعزم الدوران والصدمات أثناء الدوران عالي السرعة. ويتطلب متطلبات عالية جدًا للخواص الميكانيكية (مثل القوة والمتانة وعمر التعب) ودقة الأبعاد. يُعد قالب تشكيل العمود المرفقي الأداة الأساسية لتحقيق "تشكيل عمود مرفقي خام عالي الجودة"، ويُستخدم بشكل رئيسي في المجالات التالية:

تصنيع المسبوكات الطويلة في صناعة السيارات

هذا هو التطبيق الأكثر أهمية لقوالب تشكيل عمود المرفق. سواءً في محركات البنزين/الديزل في المركبات التي تعمل بالوقود التقليدي أو محركات الأنظمة الهجينة في مركبات الطاقة الجديدة، تتطلب أعمدة المرفق عمليات تشكيل لتشكيل هياكل تجويف مخصصة، مما ينتج دفعات من قوالب عمود المرفق المتطابقة. تُشَكَّل هذه القوالب بعد ذلك وتُعالَج حراريًا، ثم تُجمَّع في مكونات المحرك الأساسية لضمان استقرار خرج الطاقة وعمر خدمة محركات السيارات.

البحث والتطوير لعمود المرفق المخصص والإنتاج على دفعات صغيرة

بالإضافة إلى الإنتاج الضخم، يُمكن استخدام قوالب تشكيل العمود المرفقي في الأبحاث والإنتاج التجريبي لنماذج جديدة من أعمدة المرفق. بالنسبة لمقترحات تصميم العمود المرفقي الجديدة من المؤسسات البحثية ومصنعي المحركات، يُمكن تصنيع قوالب إنتاج تجريبية بكميات صغيرة بسرعة لتشكيل نماذج أولية في فترة زمنية قصيرة. يُساعد هذا فرق البحث والتطوير على التحقق من عقلانية هيكل العمود المرفقي وجدوى عمليات التشكيل، مما يُختصر دورة تطوير المنتجات الجديدة ويُقلل تكاليف البحث والتطوير.

تصنيع أعمدة الكرنك للمعدات البحرية والهندسية ومعدات الطاقة

تتميز محركات السفن البحرية (مثل محركات الديزل) وآلات البناء (مثل الحفارات واللوادر والرافعات) بأبعاد أعمدة مرفقية أكبر ووزن أكبر (قد يصل وزن بعض أعمدة المرفق البحرية إلى عشرات الأطنان)، مع تحملها أحمالًا أثقل، مما يفرض متطلبات أعلى على حجم ومتانة قوالب التشكيل. يمكن تصنيع قوالب تشكيل أعمدة المرفق من خلال عملية "تشكيل قوالب فارغة كبيرة الحجم + تشغيل دقيق بآلة طحن جسرية باستخدام الحاسب الآلي" لإنتاج قوالب كبيرة الحجم (مجموعات فردية تزن عدة أطنان)، مما يلبي متطلبات التشكيل المتكامل لأعمدة المرفق الكبيرة. يتجنب هذا النهج مشكلة ضعف قوة الوصلات الناتجة عن تشكيل أعمدة المرفق المجزأة، مما يضمن موثوقية الطاقة للسفن البحرية وآلات البناء في ظل ظروف العمل القاسية.“

تصنيع العمود المرفقي للمولدات / الضاغط

بالنسبة للمعدات الصناعية، مثل مولدات الديزل وضواغط الهواء، يجب أن يعمل عمود المرفق باستمرار بسرعات عالية لفترات طويلة، مما يتطلب متطلبات صارمة لقوة تحمل التعب ومقاومة التآكل. من خلال تحسين انتقالات القطع وزوايا السحب لقالب تشكيل عمود المرفق، يمكن تقليل نقاط تركيز الإجهاد في خامة عمود المرفق أثناء التشكيل. وبدمج تقنية التشكيل المتساوي الحرارة، يتم تحسين البنية الدقيقة المعدنية لخامة عمود المرفق، مما يضمن تشغيلًا مستقرًا طويل الأمد بعد عمليات التبريد والتصلب اللاحقة. تُستخدم أعمدة المرفق هذه على نطاق واسع في سيناريوهات مثل مصادر الطاقة الاحتياطية في المصانع وأنظمة الهواء المضغوط في المناجم.