Das Radialschmiedegesenk, auch Radialschmiedegesenk genannt, ist ein professionelles Werkzeug, das speziell für Radialschmiedemaschinen entwickelt wurde, um durch multidirektionales radiales Synchronextrudieren eine präzise Formgebung von Metallknüppeln zu erreichen. Seine Hauptvorteile liegen in der multidirektionalen Kraft, der hohen Präzision und der Eignung zur Formung von Längsachsenteilen. Es ist ein Schlüsselgerät für die Herstellung hochwertiger Langachsenschmiedeteile (wie z. B. Windturbinenspindeln und Flugzeugtriebwerkswellen).

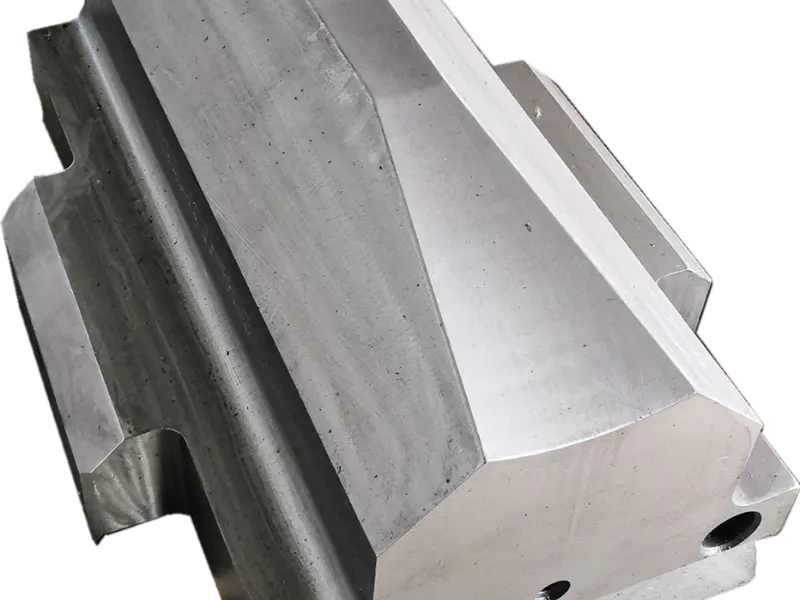

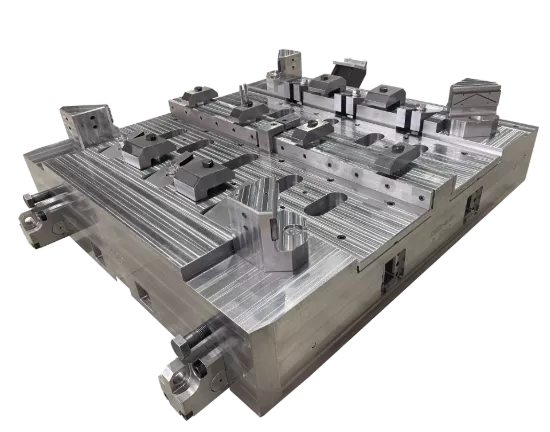

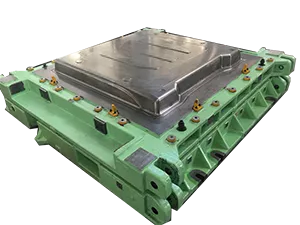

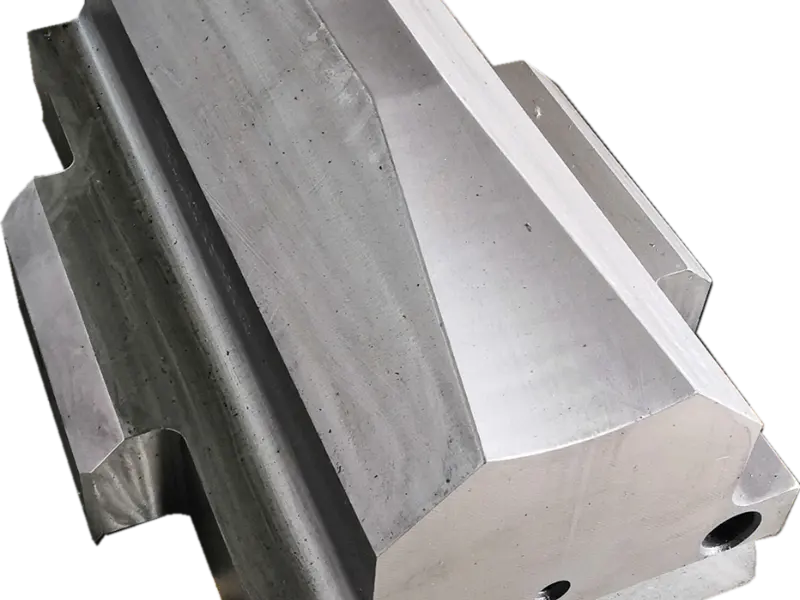

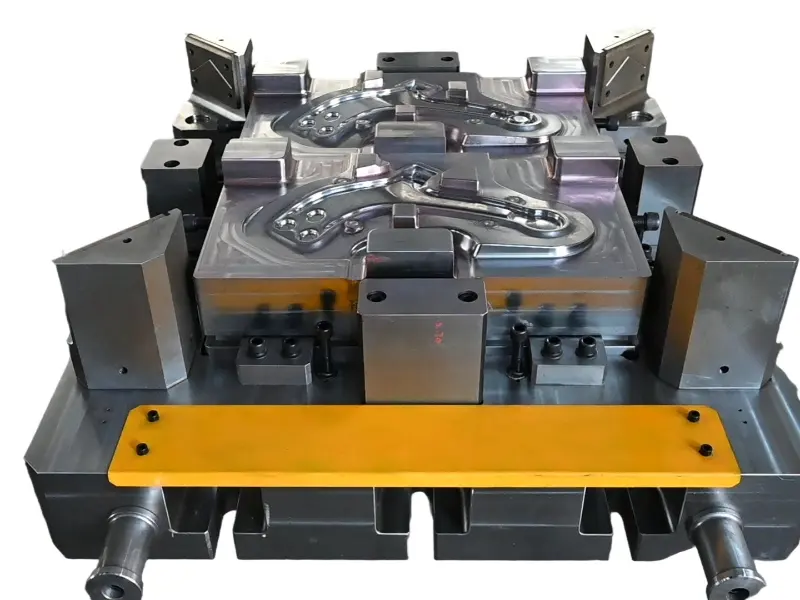

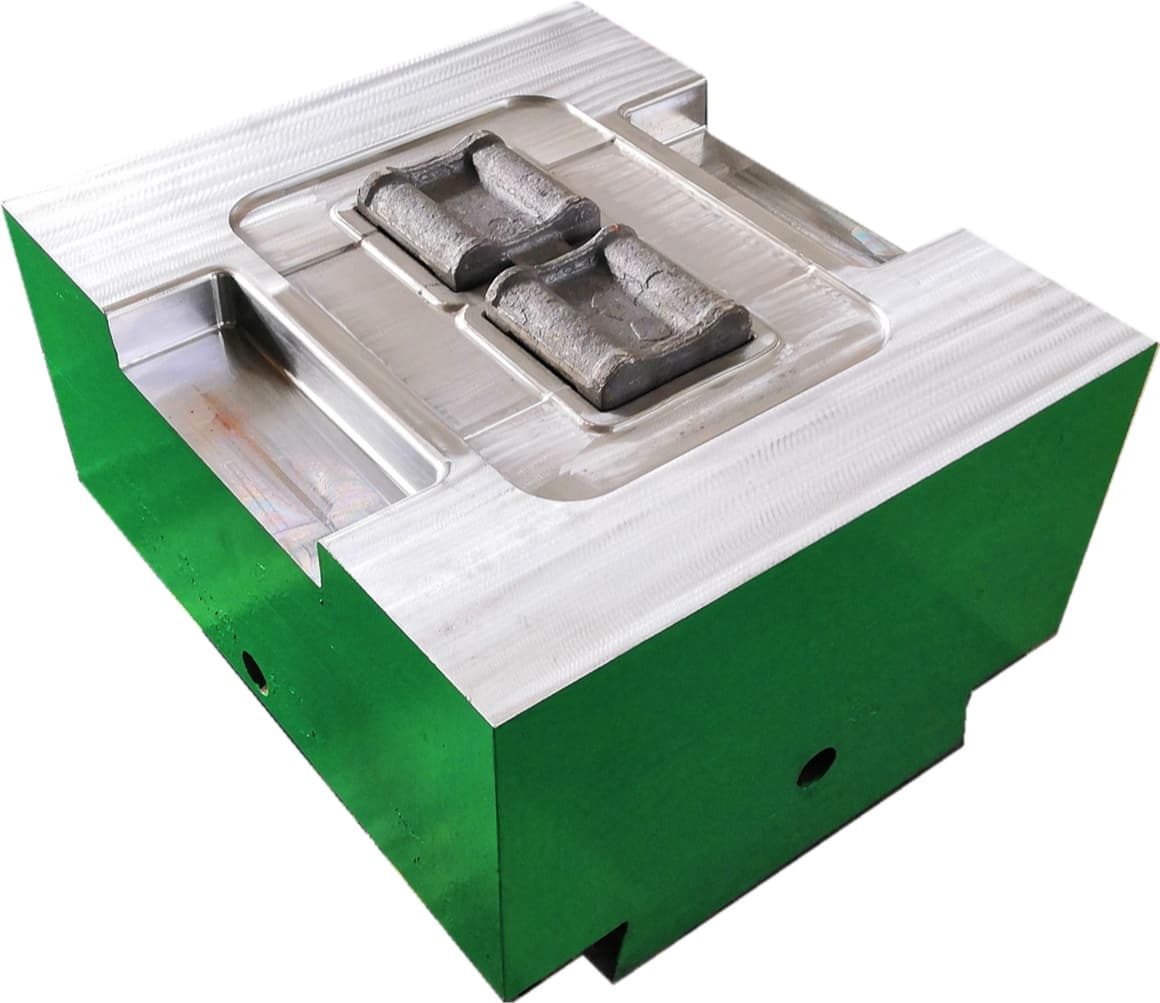

Strukturell wird ein Design mit "symmetrischer Verteilung mehrerer Formen" verwendet, das üblicherweise aus zwei bis vier (meist vier) Formformen besteht, die gleichmäßig um die Mittelachse des Schmiedestücks angeordnet sind. Jede Formform ist mit einem unabhängigen Führungsmechanismus und einer Antriebsverbindung ausgestattet, wodurch ein synchroner radialer Vorschub oder eine unabhängige Feineinstellung unter der Steuerung der Schmiedemaschine ermöglicht wird. Der Hohlraum ist entsprechend der Form der Längsachsenteile (z. B. Stufenwellen und Wellen mit variablem Durchmesser) abschnittsweise gestaltet. Ein angemessenes Schmiedezugabemaß und ausreichender Metallflussraum sorgen dafür, dass sich der Metallknüppel beim multidirektionalen Extrudieren gleichmäßig axial und radial verformt und lokale Spannungskonzentrationen vermieden werden. Das Schmiedegesenk einer Schnellschmiedemaschine, auch Schnellschmiedegesenk genannt, ist ein speziell für Schnellschmiedemaschinen entwickeltes Werkzeug zum Freischmieden oder Gesenkschmieden von Metallknüppeln durch schnelles Hin- und Herhämmern. Seine Hauptvorteile liegen in der "hohen Schmiedeeffizienz, der Anpassungsfähigkeit an große Knüppel und der starken Universalität". Es handelt sich um die Kernausrüstung für die Herstellung großer Freischmiedeteile (wie etwa große Zahnradrohlinge und Druckbehälterböden).

Schmiedegesenke für Schnellschmiedemaschinen weisen häufig eine Struktur mit geteilter oder integraler Oberfläche auf. Gängige Typen sind Flach-, V-, Stauch- und Formgesenke. Flach- und V-förmige Gesenke werden hauptsächlich zum Freischmieden verwendet. Grundlegende Schmiedeprozesse wie das Dehnen, Stauchen und Stanzen von Metallknüppeln werden durch einfache Flach- oder V-förmige Strukturen erreicht. Die Formgebungsform verfügt über einen speziellen Hohlraum, der zur Vorformung der Schmiedeteile dient. Die Form ist mit einem hochfesten Verbindungsgriff ausgestattet, der sich schnell mit Hammer und Amboss der Schnellschmiedemaschine verbinden lässt. Dies erleichtert den schnellen Formwechsel je nach Schmiedeprozess und verbessert die Produktionseffizienz.

Matrize für Radialschmiedemaschine und Schnellschmiedepresse

Stahl: 1.2714 / 1.2365 / H13 / 5CrNiMo / 5CrNiMoV / 5CrMnMo / 40CrNiMoA usw.

Produktbeschreibung:

Produktverwendung

Das Schmiedegesenk der Radialschmiedemaschine mit den Eigenschaften “mehrdirektionale Extrusion und hochpräzise Anpassung an Längsachsenteile” wird hauptsächlich bei der Herstellung von Längsachsen- und Rohrpräzisionsschmiedeteilen eingesetzt. Die spezifischen Szenarien sind wie folgt:

Serienfertigung von universellen Freischmiedeteilen

Bei kleinen und mittelgroßen Schmiedeteilen (wie Flanschplatten und Lagersitzrohlingen) ermöglicht das Schmiedegesenk der Schnellschmiedemaschine durch den schnellen Austausch verschiedener Ambossgesenke eine kontinuierliche Produktion mehrerer Prozesse wie Ziehen, Stauchen, Stanzen usw. Im Vergleich zum herkömmlichen Freiformschmieden wird die Produktionseffizienz um 30% -50% gesteigert, während gleichzeitig die manuelle Arbeitsintensität reduziert wird, wodurch der Chargenbedarf für Schmiedeteile im Bereich der mechanischen Fertigung gedeckt wird.

Herstellung von Langwellenschmiedeteilen für Windkraftanlagen

Im Bereich der Windkraft wird es zur Herstellung von Kernkomponenten wie Windturbinenwellen und Generatorwellen verwendet. Durch die multidirektionale Extrusion des Schmiedegesenks durch eine Radialschmiedemaschine können die Metallkörner im Schmiedestück verfeinert, die Mikrostruktur dicht, die mechanischen Eigenschaften gleichmäßig und innere Porositätsdefekte vermieden werden.

Herstellung von Schmiedeteilen für die Luft- und Raumfahrt sowie für Schiffswellen

In der Luft- und Raumfahrt wird es zur Herstellung von Präzisionswellen wie Hochdruckrotorwellen und Turbinenwellen für Flugzeugtriebwerke verwendet. Diese Wellen haben kleine Durchmesser (normalerweise 50–200 mm) und hohe Präzisionsanforderungen und müssen hohen Rotationsbelastungen in Umgebungen mit hohen Temperaturen (600–800 °C) standhalten. Die Form kann komplexe Strukturformen wie stufenweise Durchmesseränderungen und dünne Hälse erreichen, indem die Vorschubgeschwindigkeit der Formscheibe genau gesteuert wird. Im Schiffsbau wird es zur Herstellung von Schiffsantriebswellen, Kurbelwellenhauptzapfen usw. verwendet, die für Antriebssysteme großer Hochseefrachtschiffe und Spezialschiffe geeignet sind, und gewährleistet die Lebensdauer der Wellenkomponenten unter Seewasserkorrosion und hohen Belastungsbedingungen.

Herstellung von Langwellenkomponenten für Erdölbohr- und Maschinenbaumaschinen

Im Bereich der Erdölförderung und -produktion wird es zur Herstellung von Bohrgestängeverbindungen, Pumpenspindeln usw. verwendet. Diese Teile müssen unter Tage hohem Druck, korrosiven Umgebungen und hochfrequenten Vibrationen standhalten. Durch das Schmieden von Formen mit einer Radialschmiedemaschine können die Dauerfestigkeit und Verschleißfestigkeit der Teile verbessert und so der kontinuierliche Betrieb von Erdölförderungs- und -produktionsanlagen gewährleistet werden. Im Bereich Baumaschinen wird es zur Herstellung von Teleskoparmwellen und Schwenkstützwellen für Bagger und Kräne verwendet, sodass sich die Wellen unter schweren Lasten nicht so leicht verformen, was die Sicherheit und Zuverlässigkeit des Baumaschinenbetriebs verbessert. Die Schmiedegesenke von Schnellschmiedemaschinen werden aufgrund ihrer Eigenschaften wie “effizientes Hämmern und Anpassungsfähigkeit an große Knüppel” hauptsächlich zur Herstellung von großen Freiformschmiedeteilen und Allzweckschmiedeteilen verwendet. Die spezifischen Szenarien sind wie folgt:

Herstellung großer Schmiedeteile für Schwermaschinen

Im Schwermaschinenbau wird es zur Herstellung großer Zahnradrohlinge, Walzwerk-Gedenkbögen, Brecherspindeln und anderer Schmiedeteile verwendet. Große Zahnradrohlinge haben einen Durchmesser von 2 bis 5 Metern und wiegen über 10 Tonnen. Durch schnelles Stauchen und Dehnen des Schmiedegesenks mit einer Schnellschmiedemaschine lässt sich eine gleichmäßige Verformung des Rohlings erreichen und Defekte wie innere Lockerheit und Porosität beseitigen, wodurch hochwertige Rohlinge für die anschließende Bearbeitung entstehen. Als tragende Kernkomponente einer Walzanlage wiegt der Walzwerk-Gedenkbögen 50 bis 200 Tonnen. Durch wiederholtes Hin- und Herhämmern kann das Gesenk das Schmiedeteil verdichten und die Tragfähigkeitsanforderungen des Walzwerks bei einer Walzkraft von 10.000 Tonnen erfüllen.

Herstellung von Druckbehältern und Schmiedeteilen für Kernkraftausrüstungen

Im Bereich Druckbehälter wird es zur Herstellung von Druckbehälterköpfen und Zylinderschmiedeteilen verwendet. Diese Schmiedeteile müssen hohem Druck (10–100 MPa) und korrosiven Medien standhalten. Durch das Stauchen und Formen des Schmiedegesenks mit einer Schnellschmiedemaschine kann die Wandstärke der Schmiedeteile gleichmäßig gemacht werden, wodurch das Problem von Wandstärkenabweichungen über die Toleranz hinaus vermieden wird.

Herstellung von Schmiedeteilen für Hütten- und Bergbauausrüstung

Im Bereich der Metallurgie wird es zur Herstellung von Schmiedeteilen wie Konverterwellen für die Stahlerzeugung und Walzenhülsen für Stranggussmaschinen verwendet.