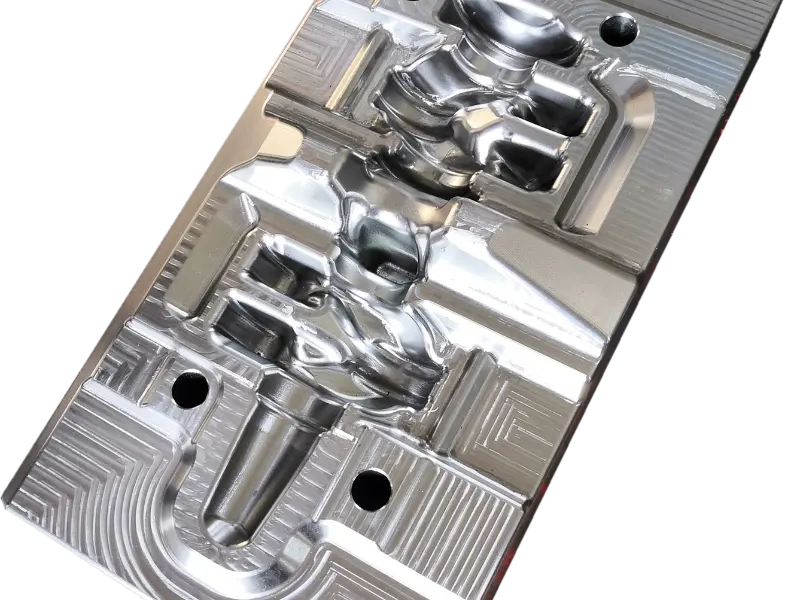

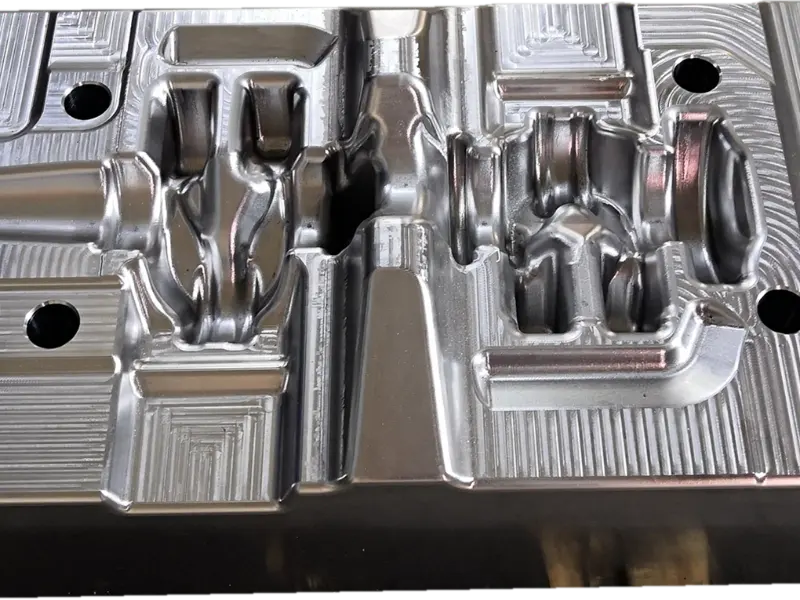

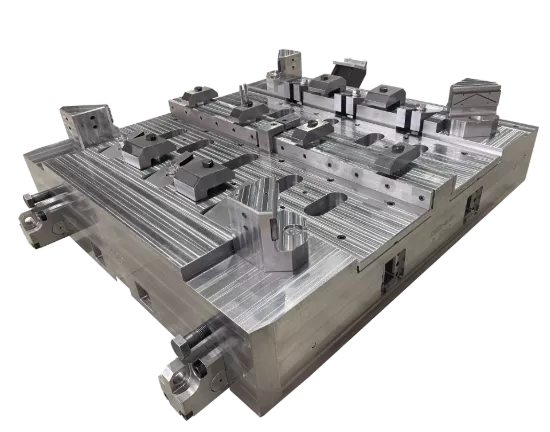

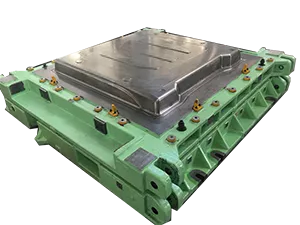

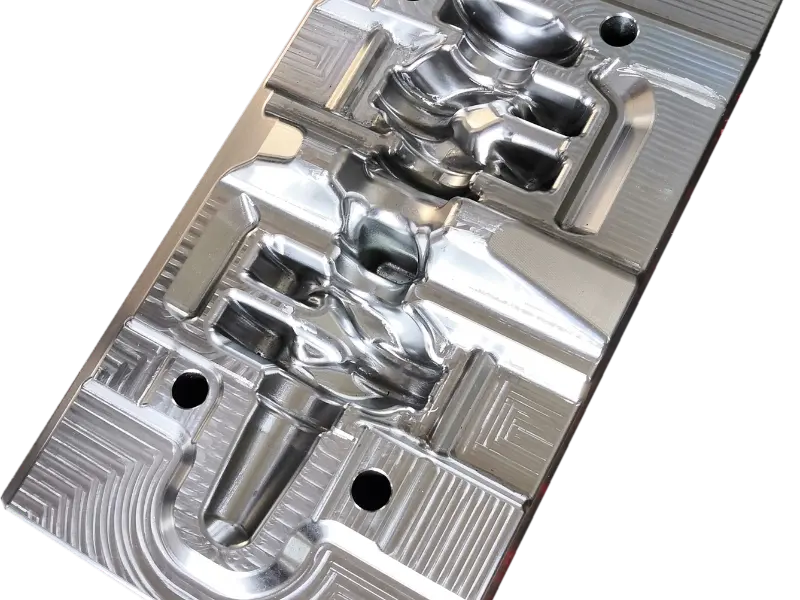

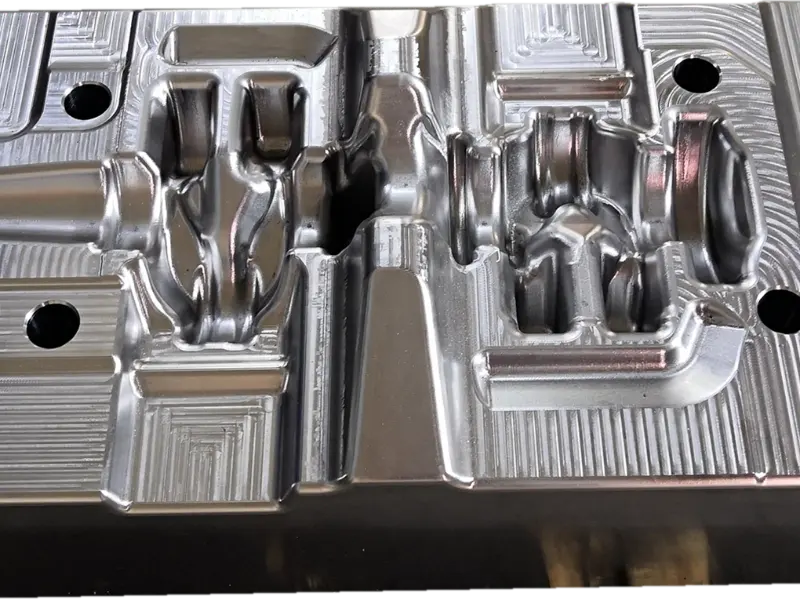

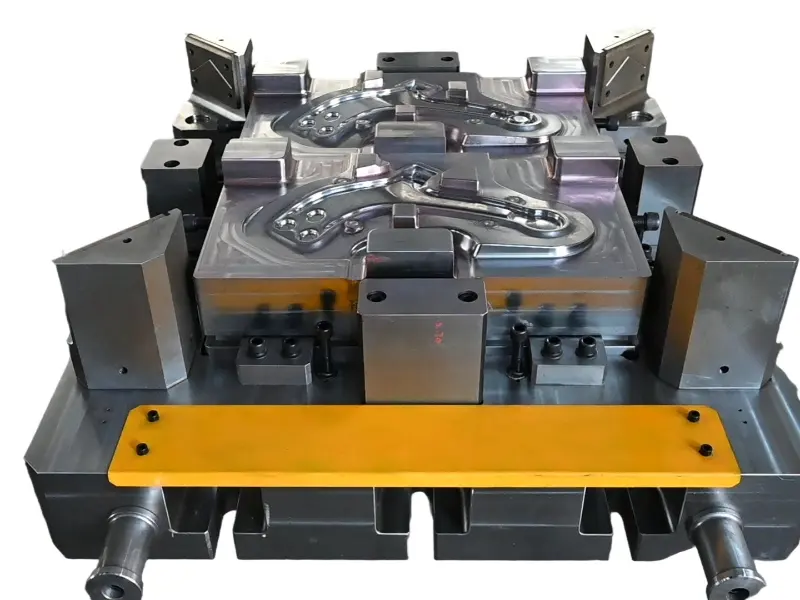

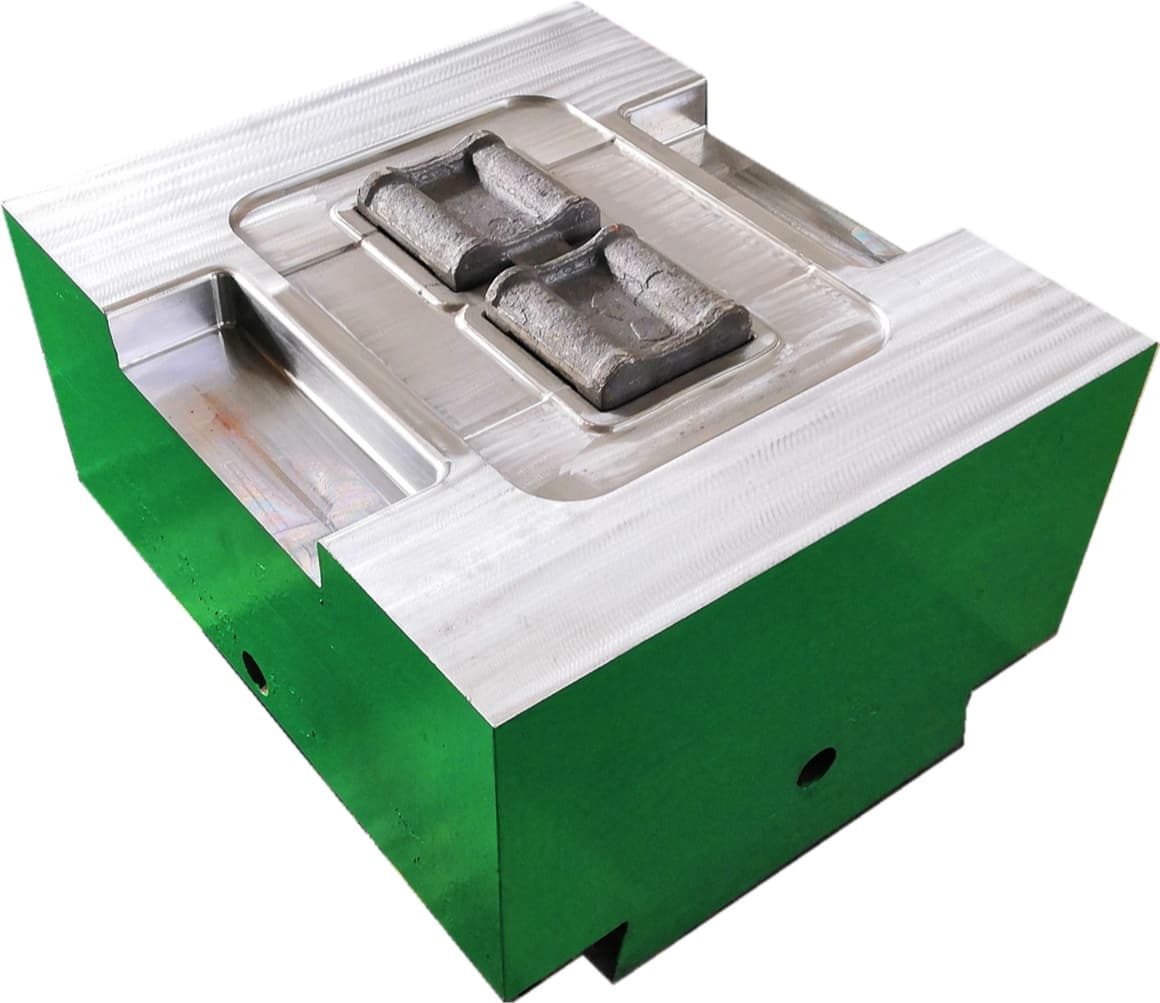

Das Kurbelwellenschmiedegesenk ist eine Kernform, die speziell für die Kurbelwellenschmiedeproduktion entwickelt wurde. Seine Gesamtstruktur folgt den Prinzipien der "Formhohlraumanpassung und des Kräfteausgleichs" und besteht hauptsächlich aus Kernkomponenten wie Ober- und Untergesenk, Gesenkhülse, Positionierstiften und Auswurfmechanismus.

Hinsichtlich der Materialauswahl werden Kurbelwellenschmiedegesenke überwiegend aus hochfestem Warmarbeitsstahl (wie H13, 1.2365 usw.) hergestellt, der eine ausgezeichnete Warmfestigkeit, Verschleißfestigkeit, Wärmeermüdungsbeständigkeit und Zähigkeit aufweist.

Darüber hinaus wird die Formoberfläche einer "Nitrierbehandlung" unterzogen, um die Oberflächenhärte und die Antihafteigenschaften weiter zu verbessern, die Haftung zwischen Metallrohlingen und Formhohlräumen zu verringern, den Entformungswiderstand zu senken und die anschließende Reinigung und Wartung der Form zu erleichtern.

Kurbelwellen-Schmiedegesenk

Stahl: 1.2714 / 1.2365 / H13 / 5CrNiMo / 5CrNiMoV / 5CrMnMo / 40CrNiMoA usw.

Produktbeschreibung:

Produktverwendung

Die Kurbelwelle, das Herzstück von Antriebsmaschinen wie Motoren und Kompressoren, muss bei hoher Drehzahl wechselnden Belastungen, Drehmomenten und Stößen standhalten. Sie stellt extrem hohe Anforderungen an mechanische Eigenschaften (z. B. Festigkeit, Zähigkeit, Dauerfestigkeit) und Maßgenauigkeit. Das Kurbelwellen-Schmiedegesenk ist das zentrale Werkzeug für die Herstellung hochwertiger Kurbelwellenrohlinge und wird hauptsächlich in folgenden Bereichen eingesetzt:

Herstellung von Langschmiedeteilen in der Automobilindustrie

Dies ist das kritischste Anwendungsszenario für Kurbelwellenschmiedeformen. Ob Benzin-/Dieselmotoren herkömmlicher Fahrzeuge oder Hybridmotoren von Fahrzeugen mit alternativer Antriebstechnik – die Kurbelwellen erfordern Schmiedeprozesse zur Bildung maßgeschneiderter Hohlraumstrukturen, aus denen Chargen passender Kurbelwellenrohlinge hergestellt werden. Diese Rohlinge werden anschließend bearbeitet, wärmebehandelt und zu Kernkomponenten des Motors zusammengebaut, um die Stabilität der Leistungsabgabe und die Lebensdauer von Automotoren zu gewährleisten.

Kundenspezifische Kurbelwellenforschung und -entwicklung sowie Kleinserienproduktion

Neben der Massenproduktion können Kurbelwellenschmiedegesenke auch für die Forschung und die Testproduktion neuer Kurbelwellenmodelle eingesetzt werden. Für neue Kurbelwellen-Designvorschläge von Forschungseinrichtungen und Motorenherstellern können schnell Kleinserien-Testproduktionsformen gefertigt werden, um Prototypen innerhalb kurzer Zeit zu schmieden. Dies hilft Forschungs- und Entwicklungsteams, die strukturelle Rationalität der Kurbelwelle und die Machbarkeit von Schmiedeprozessen zu überprüfen, wodurch der Entwicklungszyklus neuer Produkte verkürzt und die Forschungs- und Entwicklungskosten gesenkt werden.

Herstellung von Kurbelwellen für Schiffs- und Maschinenbaumaschinen

“Motoren von Schiffen (z. B. Dieselmotoren) und Baumaschinen (z. B. Bagger, Radlader und Kräne) weisen größere Kurbelwellenabmessungen und ein höheres Gewicht auf (einige Schiffskurbelwellen können Dutzende Tonnen wiegen) und müssen gleichzeitig höhere Lasten tragen, was höhere Anforderungen an Größe und Festigkeit der Schmiedeformen stellt. Kurbelwellenschmiedeformen können durch das Verfahren ”Großformrohlingschmieden + CNC-Präzisionsbearbeitung im Portalfräsen“ hergestellt werden, um übergroße Formen (mit einzelnen Sätzen von mehreren Tonnen) zu produzieren, die den Anforderungen an das integrale Schmieden großer Kurbelwellen gerecht werden. Dieser Ansatz vermeidet das Problem der unzureichenden Verbindungsfestigkeit, die durch segmentiertes Kurbelwellenschmieden verursacht wird, und gewährleistet die Leistungszuverlässigkeit von Schiffen und Baumaschinen unter rauen Arbeitsbedingungen.“

Herstellung von Generator-/Kompressorkurbelwellen

Bei Industrieanlagen wie Dieselgeneratoren und Luftkompressoren muss die Kurbelwelle über längere Zeiträume kontinuierlich mit hoher Drehzahl laufen, was hohe Anforderungen an Dauerfestigkeit und Verschleißfestigkeit stellt. Durch die Optimierung der Hohlkehlenübergänge und Entformungsschrägen der Kurbelwellenschmiedeform können Spannungskonzentrationen im Kurbelwellenrohling während des Schmiedens reduziert werden. In Kombination mit der isothermen Schmiedetechnologie wird die Metallmikrostruktur des Kurbelwellenrohlings verbessert, was einen stabilen Langzeitbetrieb nach dem anschließenden Abschrecken und Anlassen gewährleistet. Diese Kurbelwellen finden breite Anwendung in Szenarien wie der Notstromversorgung von Fabriken und Druckluftsystemen in Bergwerken.