Schlüsseltechniken für den Erfolg beim Schmieden von Formrahmen in der Metallbearbeitung

Veröffentlichungsdatum: 04.12.2025

Inhaltsverzeichnis

In der metallverarbeitenden Industrie spielt der Schmiedegerüstrahmen eine entscheidende Rolle, insbesondere bei der Herstellung schwerer Schmiedeteile und komplexer Bauteile. Qualität und Konstruktion des Schmiedegerüstrahmens beeinflussen die Produktionseffizienz und die Qualität des Endprodukts unmittelbar. Für Fachleute in der Metallverarbeitung ist die Beherrschung der Schlüsseltechniken für einen erfolgreichen Schmiedegerüstrahmen daher unerlässlich. Schmiedeformrahmen ist unerlässlich für eine reibungslose Produktion und die Verbesserung der Produktqualität.

Die Wahl des richtigen Formrahmenmaterials

Die Wahl des Materials für den Schmiedekokillenrahmen ist entscheidend für dessen Leistungsfähigkeit und Langlebigkeit. Gängige Werkstoffe für Schmiedekokillenrahmen sind legierter Stahl, Werkzeugstahl und hochfester Stahl. Die Auswahl des geeigneten Materials kann die Verschleißfestigkeit, Druckfestigkeit und Lebensdauer des Kokillenrahmens deutlich verbessern. Daher ist es wichtig, bei der Materialauswahl für den Kokillenrahmen die Temperatur- und Druckanforderungen des Schmiedeprozesses zu berücksichtigen.

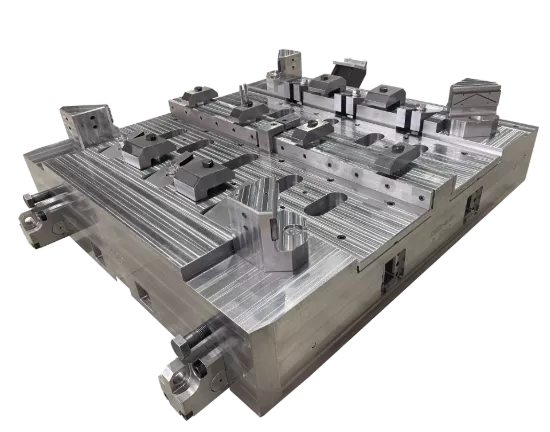

Präzise Formrahmenkonstruktion

Die Konstruktion des Schmiedeformrahmens muss Form, Größe und Bearbeitungsanforderungen des Werkstücks berücksichtigen. Eine präzise Konstruktion verbessert nicht nur die Produktionseffizienz, sondern sichert auch die Qualität des Endprodukts. Besonderes Augenmerk sollte im Konstruktionsprozess auf die Festigkeit, Steifigkeit und Wärmebehandlungseigenschaften des Formrahmens gelegt werden. Eine durchdachte Konstruktion beugt Verformungen und Beschädigungen der Form vor und reduziert so die Anzahl fehlerhafter Produkte in der Produktion.

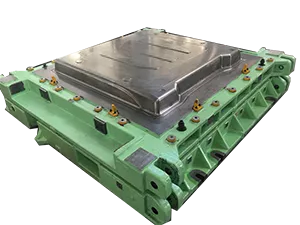

Auswahl eines zuverlässigen Lieferanten für Schmiedeformrahmen

Auswahl eines zuverlässigen Lieferant von Schmiedeformrahmen Die Sicherstellung von Produktqualität und termingerechter Lieferung ist entscheidend. Ein guter Lieferant liefert hochwertige Werkzeugrahmenmaterialien und präzise Fertigungsprozesse und gewährleistet so die Stabilität und Effizienz des Werkzeugrahmens im Langzeiteinsatz. Bei der Auswahl eines Lieferanten empfiehlt es sich, Kundenbewertungen, Fallstudien und den technischen Support zu prüfen, um eine fundierte Entscheidung zu treffen.

Geeignete Wärmebehandlung für Formrahmen

Die Wärmebehandlung des Formrahmens spielt eine entscheidende Rolle für seine Leistungsfähigkeit. Geschmiedete Formrahmen erfordern in der Regel eine sorgfältige Wärmebehandlung, um ihre Härte, Festigkeit und Verschleißfestigkeit zu verbessern. Durch geeignete Glüh-, Härte- und Anlassprozesse lässt sich die Lebensdauer des Formrahmens verlängern und Verformungen oder Beschädigungen unter hohen Temperaturen oder Drücken verhindern.

Regelmäßige Wartung und Inspektion der Formrahmen

Um die langfristige Stabilität des Schmiedekokillenrahmens zu gewährleisten, sind regelmäßige Inspektion und Wartung unerlässlich. Die periodische Überprüfung auf Verschleiß, Oberflächenrisse und Verformungen hilft, potenzielle Probleme zu erkennen und Korrekturmaßnahmen einzuleiten. Auch die Instandhaltung des Schmiersystems des Kokillenrahmens trägt effektiv zur Verlängerung seiner Lebensdauer bei. Gute Wartungspraktiken können die Ausfallrate von Kokillenrahmen deutlich reduzieren und die Produktionskontinuität verbessern.

Einführung fortschrittlicher Verarbeitungstechnologien

Mit dem kontinuierlichen technologischen Fortschritt werden in der Fertigung von Schmiedeformrahmen immer fortschrittlichere Bearbeitungstechnologien eingesetzt. So tragen beispielsweise computergestützte Konstruktions- (CAD) und Fertigungstechnologien (CAM) zur Verbesserung der Präzision von Formrahmenkonstruktionen und zur Steigerung der Produktionseffizienz bei. Moderne CNC-Maschinen und Laserschneidtechnologien erhöhen zudem die Bearbeitungsgenauigkeit von Formrahmen und machen diese somit besser geeignet für komplexe Bearbeitungsanforderungen.

Optimierung der Schmiedeprozessparameter

Die Parameter des Schmiedeprozesses, wie Temperatur, Druck und Geschwindigkeit, beeinflussen die Leistungsfähigkeit des Schmiedeformgerüsts unmittelbar. In der praktischen Fertigung kann die Optimierung dieser Parameter nicht nur die Qualität der Schmiedeteile verbessern, sondern auch die Lebensdauer des Formgerüsts verlängern. Angemessene Prozessparameter reduzieren den Werkzeugverschleiß und verhindern Schäden am Formgerüst durch übermäßige thermische Spannungen.

Unter Berücksichtigung der Anpassungsfähigkeit von Formrahmen

Die Anpassungsfähigkeit des Schmiedeformrahmens ist von äußerster Wichtigkeit, insbesondere bei der Verarbeitung unterschiedlicher Schmiedematerialien oder der Anwendung verschiedener Schmiedeverfahren. hochwertiger Schmiedeformrahmen Die Form sollte eine gute Anpassungsfähigkeit aufweisen und den Herausforderungen durch Material- und Prozessschwankungen standhalten können. Daher sollten Vielseitigkeit und Einstellbarkeit bei der Konstruktion des Formrahmens umfassend berücksichtigt werden.

Temperaturkontrolle während des Schmiedeprozesses

Die Temperatur ist ein entscheidender Faktor für die Lebensdauer des Formgerüsts beim Schmieden. Zu hohe Temperaturen können zu Materialermüdung des Formgerüsts führen, während zu niedrige Temperaturen die Sprödigkeit der Form erhöhen können. Daher kann die Einhaltung eines geeigneten Temperaturbereichs, insbesondere beim Schmieden schwerer Werkstücke, Schäden am Formgerüst wirksam verhindern und die Prozessqualität verbessern.

Kontinuierliche Innovation und technologische Aktualisierungen

Mit der Weiterentwicklung der Metallbearbeitungstechnologie werden auch die Konstruktions- und Fertigungsprozesse von Schmiedeformrahmen kontinuierlich optimiert. Die Berücksichtigung neuester technologischer Trends und die Erforschung neuer Materialien und Konstruktionsideen verbessern die Leistungsfähigkeit und Anpassungsfähigkeit der Formrahmen stetig. Dies steigert nicht nur die Produktionseffizienz, sondern verschafft auch einen Wettbewerbsvorteil.

Abschluss

In der Metallbearbeitung ist der erfolgreiche Einsatz des Schmiedeformgerüsts entscheidend für die Steigerung der Produktionseffizienz und Produktqualität. Durch die Wahl der richtigen Materialien, eine präzise Konstruktion, regelmäßige Wartung und den Einsatz fortschrittlicher Technologien können Formgerüste auch unter hohen Belastungen wie hoher Festigkeit, hohen Temperaturen und hohem Druck effizient arbeiten. Die Auswahl eines zuverlässigen Lieferanten für Schmiedeformgerüste und die Optimierung der Schmiedeprozessparameter gewährleisten darüber hinaus die langfristige Stabilität und Effizienz des Formgerüsts. Die Beherrschung dieser Schlüsseltechniken trägt zur Verbesserung der Gesamtleistung der Produktionslinie und zur Senkung der Fertigungskosten bei.