La matriz de forja radial, también conocida como matriz de forja radial, es una herramienta profesional diseñada específicamente para máquinas de forja radial que permite el conformado preciso de palanquillas metálicas mediante extrusión radial síncrona multidireccional. Su principal ventaja reside en su fuerza multidireccional, alta precisión e idoneidad para el conformado de piezas de eje largo. Es un equipo clave para la fabricación de piezas forjadas de eje largo de alta gama (como husillos de turbinas eólicas y ejes de motores de aeronaves).

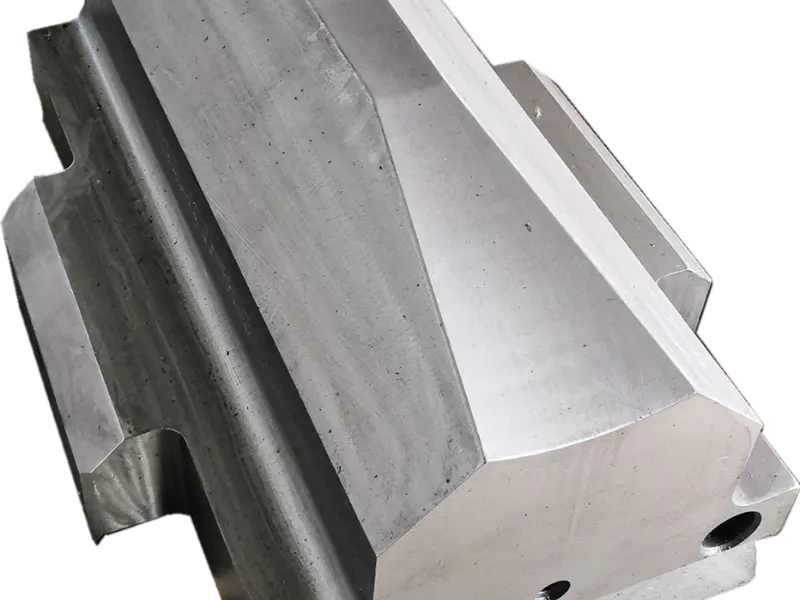

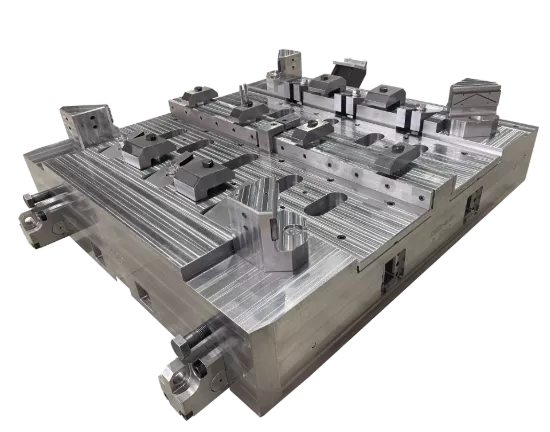

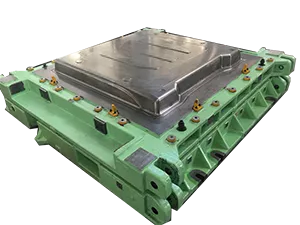

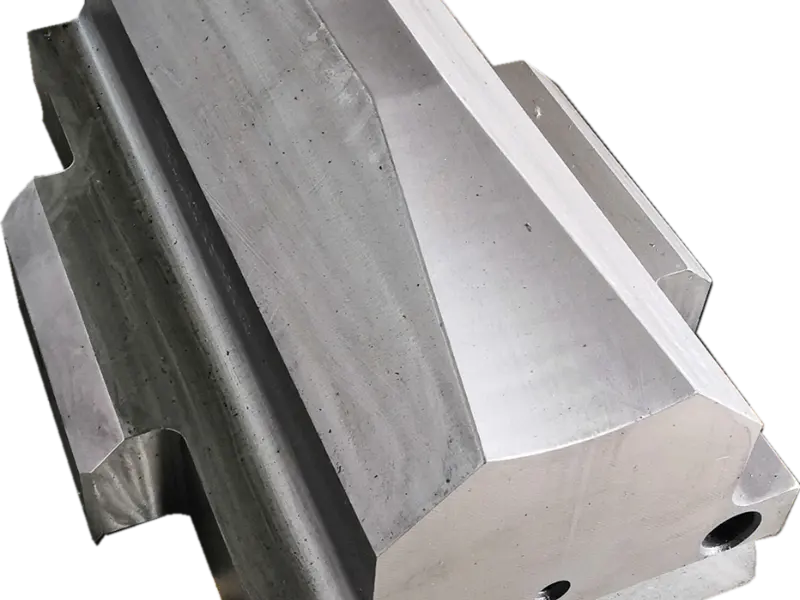

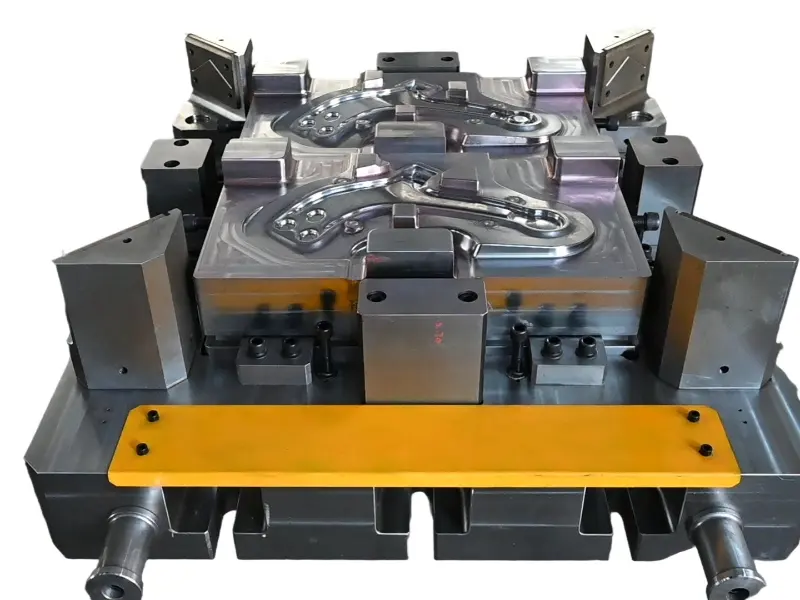

Desde una perspectiva estructural, adopta un diseño de "distribución simétrica de pétalos multimodo", que generalmente consta de 2 a 4 pétalos de molde (comúnmente 4), dispuestos uniformemente alrededor del eje central de la pieza forjada. Cada pétalo de molde está equipado con un mecanismo de guía independiente y una estructura de conexión de accionamiento, que permite una alimentación radial sincronizada o un ajuste fino independiente bajo el control de la máquina de forja. La cavidad está diseñada en secciones según la forma de las piezas de eje largo (como ejes escalonados y ejes de diámetro variable), y se reserva una tolerancia de forja y un espacio de flujo de metal razonables para garantizar que la palanquilla se deforme uniformemente en las direcciones axial y radial durante la extrusión multidireccional, evitando la concentración de tensiones locales. La matriz de forja de una máquina de forja rápida, también conocida como matriz de forja rápida, es una herramienta diseñada específicamente para máquinas de forja rápida que permite la forja libre o la forja en matriz de palanquillas metálicas mediante martilleo alternativo rápido. Sus principales ventajas residen en su alta eficiencia de forja, su adaptabilidad a palanquillas de gran tamaño y su gran universalidad. Es el equipo principal para la fabricación de piezas forjadas libres de gran tamaño (como piezas brutas de engranajes de gran tamaño y cabezales de recipientes a presión).

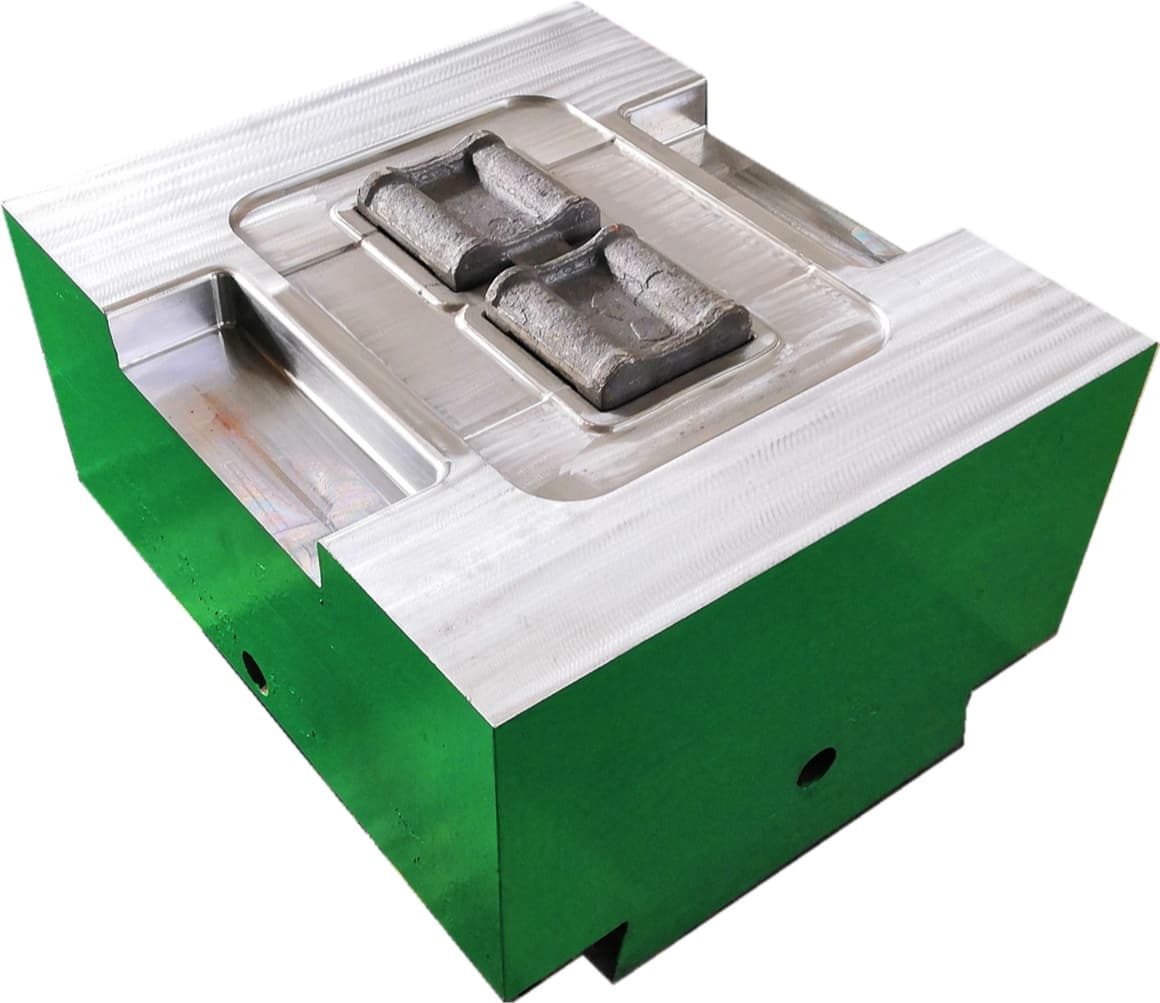

En cuanto al diseño estructural, las matrices de forja para máquinas de forja rápida suelen adoptar una estructura de superficie monomodo, dividida o integral. Los tipos más comunes incluyen matrices de yunque plano, matrices de yunque en V, matrices de recalcado y matrices de conformado, entre otras. Las matrices de yunque plano y en V se utilizan principalmente para la forja libre, y los procesos básicos de forja, como elongación, recalcado y punzonado de palanquillas metálicas, se logran mediante estructuras simples planas o en V. El molde de conformado cuenta con una cavidad específica que se utiliza para el preconformado de las piezas forjadas. El molde está equipado con un mango de conexión de alta resistencia, que se conecta rápidamente al martillo y al yunque de la máquina de forja rápida, lo que facilita su reemplazo rápido según el proceso de forja y mejora la eficiencia de la producción.

Matriz para máquina de forja radial y prensa de forja rápida

acero: 1.2714 / 1.2365 / H13 / 5CrNiMo / 5CrNiMoV / 5CrMnMo / 40CrNiMoA, etc.

Descripción del Producto:

Uso del producto

La matriz de forja de la máquina de forja radial, con características de extrusión multidireccional y adaptación de alta precisión a piezas de eje largo, se utiliza principalmente en la fabricación de piezas forjadas de precisión de eje largo y tubulares. Los escenarios específicos son los siguientes:

Producción en serie de piezas forjadas libres universales

Para piezas forjadas generales de tamaño pequeño y mediano (como placas de brida y piezas brutas para asientos de cojinetes), la matriz de forja de la máquina de forja rápida permite la producción continua de múltiples procesos, como embutición, recalcado, punzonado, etc., mediante la rápida sustitución de diferentes tipos de matrices de yunque. En comparación con la forja libre tradicional, la eficiencia de producción aumenta en 30%-50%, a la vez que se reduce la intensidad de la operación manual, satisfaciendo así la demanda de lotes de piezas forjadas generales en el sector de la fabricación mecánica.

Fabricación de piezas forjadas de eje largo para equipos de energía eólica

En el campo de la energía eólica, se utiliza para producir componentes básicos como ejes de turbinas eólicas y ejes de generadores. Mediante la extrusión multidireccional de la matriz de forja mediante una máquina de forja radial, se pueden refinar los granos metálicos dentro de la pieza forjada, lograr una microestructura densa, propiedades mecánicas uniformes y evitar defectos de porosidad interna.

Fabricación de piezas forjadas para ejes aeroespaciales y navales

En el sector aeroespacial, se utiliza para producir ejes de precisión, como ejes de rotor de alta presión y ejes de turbina para motores de aeronaves. Estos ejes tienen diámetros pequeños (generalmente de 50 a 200 mm) y requieren alta precisión, además de soportar cargas rotatorias de alta velocidad en entornos de alta temperatura (600 a 800 °C). El molde permite lograr conformados estructurales complejos, como cambios de diámetro escalonados y cuellos delgados, mediante el control preciso de la velocidad de avance del disco del molde. En el sector naval, se utiliza para producir ejes de propulsión, muñones de bancada de cigüeñal, etc., adecuados para sistemas de propulsión de grandes buques de carga transoceánicos y buques especiales, garantizando así la vida útil de los componentes del eje bajo la corrosión del agua de mar y condiciones de carga pesada.

Fabricación de componentes de eje largo para maquinaria de perforación e ingeniería petrolera

En el campo de la perforación y producción petrolera, se utiliza para producir juntas de tuberías de perforación, husillos de unidades de bombeo, etc. Estas piezas deben soportar altas presiones subterráneas, entornos corrosivos y vibraciones de alta frecuencia. Al forjar moldes con una máquina de forja radial, se puede mejorar la resistencia a la fatiga y al desgaste de las piezas, garantizando así el funcionamiento continuo de los equipos de perforación y producción petrolera. En el campo de la maquinaria de construcción, se utiliza para producir ejes de brazos telescópicos y ejes de soporte de giro para excavadoras y grúas, de modo que los ejes no se deformen fácilmente bajo cargas pesadas, mejorando así la seguridad y la fiabilidad de las operaciones de la maquinaria de construcción. Las matrices de forja de las máquinas de forja rápida se utilizan principalmente en la fabricación de piezas forjadas libres de gran tamaño y piezas forjadas de uso general debido a sus características de martilleo eficiente y adaptabilidad a palanquillas de gran tamaño. Los escenarios específicos son los siguientes:

Fabricación de grandes piezas forjadas para maquinaria pesada

En el campo de la maquinaria pesada, se utiliza para producir piezas brutas de engranajes de gran tamaño, arcos conmemorativos para laminadores, husillos de trituradoras y otras piezas forjadas. El diámetro de las piezas brutas de engranajes de gran tamaño puede alcanzar de 2 a 5 metros y pesar más de 10 toneladas. Mediante el recalcado y elongación rápidos de la matriz de forja mediante una máquina de forja rápida, se puede lograr una deformación uniforme de la pieza bruta y eliminar defectos como holgura interna y porosidad, proporcionando piezas brutas de alta calidad para el mecanizado posterior. Como componente principal de carga del equipo de laminación, el arco conmemorativo para laminadores pesa entre 50 y 200 toneladas. Mediante martillazos alternativos repetidos, la matriz puede compactar la pieza forjada y satisfacer la demanda de carga del laminador bajo una fuerza de laminación de 10 000 toneladas.

Fabricación de recipientes a presión y piezas forjadas para equipos de energía nuclear

En el campo de los recipientes a presión, se utiliza para producir piezas forjadas para cabezales y cilindros de recipientes a presión. Estas piezas forjadas deben soportar alta presión (10-100 MPa) y medios corrosivos. Mediante el recalcado y conformado de la matriz de forja mediante una máquina de forja rápida, se puede uniformizar el espesor de pared de las piezas forjadas, evitando así que la desviación del espesor de pared supere la tolerancia.

Fabricación de piezas forjadas para equipos metalúrgicos y mineros

En el campo de la metalurgia, se utiliza para producir piezas forjadas como ejes de orejetas de convertidores de fabricación de acero y manguitos de rodillos para máquinas de colada continua.